سلام جناب مهندس گنجی عزیز

وقتتون بخیر

یه سوال داشتم از خدمتتون

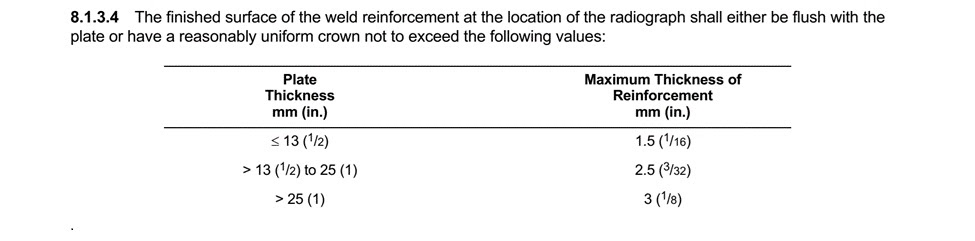

در پروژه مخزنی ساخته شده که ورق های کورس ۱ با ضخامت 22 میلیمتر RT شده اند .باتوجه به بند 8.1.3.4استاندارد API 650 میزان Cap جوش حداکثر می بایست 2.5 میلیمتر باشد .

با اندازه گیری های انجام شده مشخص شده که cap بیش از 2.5 می باشد و 3 تا 4.5 میلیمتر می باشد از هر طرف یعنی ضخامت ورق ما به احتساب Cap جوش از دو طرف نزدیک به 30 میلیمتر می باشد.

حالا با تو جه به مباحثی که در دوره مطرح فرمودید برای محاسبه ug ما ضخامت ورق را در محاسبات اعمال میکنیم و این زیاد شدن cap جوش بر روی ug تاثیر میگذارد

سوال اینکه با شرایط ذکر شده آیا فیلمها قابل تفسیر هستد یا نه؟

ضمنا IQI بر روی فیلم تا شمار 4 مشخص هست

با تشکر

سلام و خسته نباشید.

با توجه به استاندارد API 650 بند 8.1.3.4، حداکثر ضخامت مجاز برای Cap جوش در اتصالات رادیوگرافی شده برای ورقهایی با ضخامت 13 تا 25 میلیمتر برابر 2.5 میلیمتر است.

در تفسیر فیلمهای رادیوگرافی، یکی از فاکتورهای مهم UG (Unsharpness Geometric یا عدم وضوح هندسی) است که تحت تأثیر ضخامت قطعه قرار دارد. از آنجایی که ضخامت جوش افزایش یافته و به حدود 30 میلیمتر (با در نظر گرفتن 4.5 mm Cap جوش از هر طرف) رسیده است، این موضوع بر UG تأثیر میگذارد.

با این افزایش ضخامت، دو مسئله مهم پیش میآید:

1. IQI (Image Quality Indicator): بر اساس اطلاعات ارائه شده، IQI تا شماره 4 قابل مشاهده است. با افزایش ضخامت جوش، استانداردها معمولاً مقدار مشخصی از IQI را برای وضوح کافی نیاز دارند.

2. UG (عدم وضوح هندسی): افزایش ضخامت میتواند UG را از مقدار مجاز فراتر ببرد که باعث کاهش کیفیت فیلم شده و ممکن است باعث مردود شدن فیلمها شود.

اگر افزایش ضخامت باعث تغییر شرایط UG و خروج از محدوده مجاز شود، فیلمها قابل پذیرش نخواهند بود و باید بررسی شوند که آیا UG در محدوده قابل قبول قرار دارد یا خیر.

پیشنهاد:

الف) بررسی کنید که آیا UG محاسبهشده مطابق با استاندارد API 650 در محدوده قابل قبول است یا خیر.

ب) اگر UG از حد مجاز خارج شده، ممکن است نیاز به تکرار رادیوگرافی با تکنیک بهینهتر باشد.

ج) کاهش Cap جوش (مثلاً با سنگزنی) و انجام رادیوگرافی مجدد یکی از راهحلهای محتمل است.

د) بررسی انطباق با استاندارد API 650 و ASME Section V.

بنابراین، اگر UG از محدوده مجاز فراتر رفته باشد، فیلمها ممکن است مردود شوند و نیاز به اصلاح جوش یا انجام رادیوگرافی مجدد با تکنیک بهینهتر باشد.

سلام و خسته نباشید

خیلی خیلی ممنون از راهنماییتون

جناب گنجی عزیز

اگر UG محاسبه شده هم در محدوده مجاز باشد یعنی طوری UG حساب شود که کمتر از .51 باشد حال با توجه به اینکه در محاسبه UG دست ما باز است و ما در محاسبه UG میتوانیم فاصله source از فیلم را طوری در نظر بگیریم که UG تقریبا 0.21 شود البته طبقه فرموده شما در دوره تا حد مشخصی میتوان این اندازه را افزایش داد به نظر شما علت الزام API 650 به این موضوع که گرده جوش نباید از حدود جدول فوق تجاوز کند چیست چون اگر گرده جوش هم اضافه شود ما میتوانیم برای رادیوگرافی فاصله source تا فیلم را زیاد کنیم و نیازی به فلش کردن جوش نیست

الزام API 650 به محدود کردن اندازه گرده جوش (UG) در محدوده مشخص، حتی در شرایطی که UG محاسبهشده در محدوده مجاز قرار دارد، دلایل متعددی دارد که عمدتاً به کیفیت جوش، قابلیت بازرسی، و یکپارچگی سازهای مرتبط میشود. در ادامه، این دلایل را بررسی میکنیم:

۱. حفظ کیفیت جوش و کاهش عیوب جوشکاری

• افزایش بیش از حد گرده جوش میتواند موجب ایجاد تمرکز تنش در نواحی جوش و اطراف آن شود که در بلندمدت ممکن است باعث ترکخوردگی یا خستگی فلز پایه شود.

• گرده جوش بیش از حد میتواند نشاندهنده عدم کنترل فرآیند جوشکاری باشد، که احتمال وجود عیوب داخلی مانند ذوب ناقص، تخلخل، یا سرباره محبوسشده را افزایش میدهد.

۲. قابلیت بازرسی رادیوگرافی و دقت تفسیر فیلم

• اگرچه در تئوری میتوان با افزایش فاصله منبع (SFD) میزان UG را کاهش داد، اما این کار همیشه عملی نیست و محدودیتهایی دارد، از جمله:

• افزایش بیش از حد SFD باعث کاهش کنتراست تصویر در فیلم رادیوگرافی میشود که ممکن است تشخیص عیوب کوچک مانند ترکهای ریز یا نفوذ ناقص را دشوار کند.

• افزایش بیش از حد فاصله SFD ممکن است زمان اکسپوژر را طولانیتر کند، که از نظر عملیاتی و هزینهای بهینه نیست.

• در برخی موقعیتهای خاص، دسترسی به منبع برای افزایش فاصله ممکن است محدود باشد.

۳. کنترل یکنواختی جوشکاری و رعایت الزامات مهندسی

• یکی از اهداف کدها و استانداردها، حفظ یکنواختی و قابلیت اطمینان در فرآیندهای جوشکاری است. محدود کردن اندازه گرده جوش باعث میشود:

• اطمینان حاصل شود که جوشها با یک روش یکنواخت و کنترلشده اجرا شدهاند.

• از مصرف بیش از حد فلز جوش که باعث افزایش تنشهای پسماند و احتمال تغییر شکلهای ناخواسته در سازه میشود، جلوگیری گردد.

۴. کاهش هزینههای اجرایی و کنترل فرآیند جوشکاری

• افزایش بیش از حد اندازه گرده جوش به معنای استفاده بیشتر از مصالح جوشکاری (الکترود، سیم جوش، گاز محافظ، و…) است که موجب افزایش هزینههای جوشکاری و همچنین افزایش زمان سرد شدن و احتمال اعوجاج جوش میشود.

• محدود کردن اندازه UG باعث میشود که جوشکاران به فرآیندهای استاندارد و بهینه جوشکاری پایبند باشند و از اضافهکاریهای غیرضروری خودداری کنند.

۵. مطابقت با سایر استانداردها و الزامات مکانیکی

• بسیاری از استانداردهای جوشکاری مانند ASME Section IX، API 1104 و AWS D1.1 نیز محدودیتهایی برای گرده جوش دارند، زیرا این مقدار بیش از یک حد مشخص میتواند تأثیر منفی بر خواص مکانیکی اتصال بگذارد.

در جایگاه نتیجه باید عرض کنم که الزام API 650 به کنترل اندازه گرده جوش، تنها به دلیل رعایت الزامات رادیوگرافی نیست، بلکه مجموعهای از دلایل مرتبط با کیفیت جوش، قابلیت بازرسی، کاهش تمرکز تنش، کنترل فرآیند جوشکاری، و کاهش هزینههای اجرایی را شامل میشود.

حتی اگر بتوان UG را در محدوده مجاز کنترل کرد، افزایش بیش از حد گرده جوش میتواند مشکلات مکانیکی، اقتصادی، و اجرایی ایجاد کند که با اهداف استاندارد مغایرت دارد.

مهندس گنجی عزیز بسیار سپاسگزارم که وقت میذارین جواب میدین و راهنمایی میکنید توضیحات بسیار کامل و جامع بود

باز هم ممنون ![]()